Przemysł spożywczy zawsze był, jest i będzie niezwykle istotną gałęzią gospodarki. Spójrzmy prawdzie w oczy – jeść musimy wszyscy. A przemysł spożywczy obejmuje rzeźnie, młyny, piekarnie, mleczarnie, zakłady przetwórstwa mięsnego oraz rybnego, cukrownie, browary, gorzelnie czy wytwórnie soków. Jak widać, naprawdę ogromny sztab ludzi trudzi się nad tym, byśmy mogli zapełnić swoje żołądki. To wymaga niebywałego nakładu pracy.

2. Komora wędzarniczo-parzelnicza

3. Kocioł warzelny

4. Mieszałka

5. Myjka do pojemników

6. Myjka skrzyniopalet

7. Linia do produkcji pierogów

8. Linia do smażenia

9. Wirówka do odsączania kapusty

10. Masownica próżniowa

11. Komora dojrzewalnicza

12. Wilk masarski

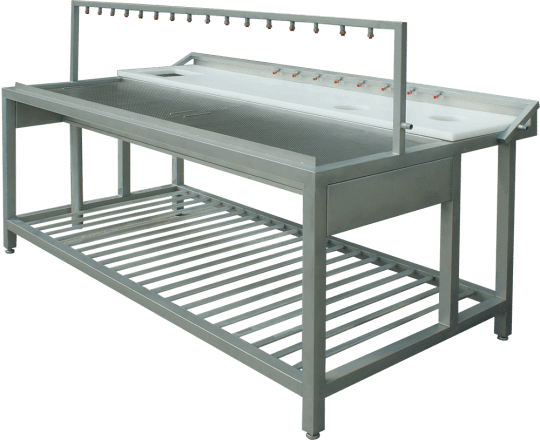

13. Stół rozbiorowy

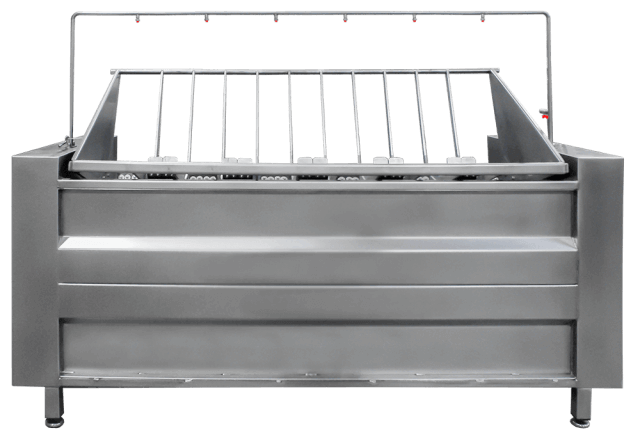

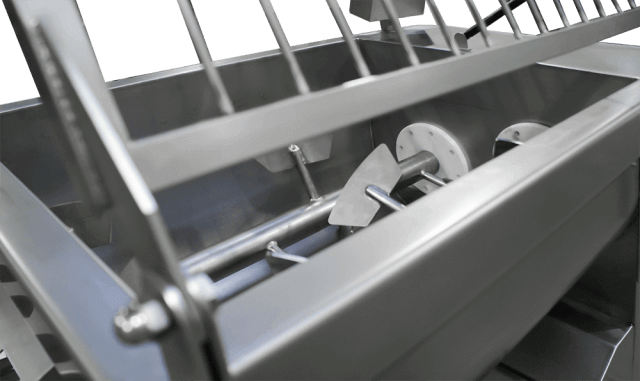

14. Szczeciniarka

Całe szczęście istnieją urządzenia, które pomagają usprawnić ten proces i zdjąć z barek pracowników przemysłu spożywczego choć część ciężaru. Nic dziwnego, że oferta maszyn i urządzeń spożywczych jest szeroka, przykład: Zasada Fabryka Maszyn, dzięki czemu każdy przedstawiciel tej gałęzi przemysłu może wybrać coś odpowiedniego dla siebie.

1. Komora wędzarnicza tradycyjna

Nawet w dobie szalonego technologicznego postępu tradycyjne sposoby produkcji żywności wciąż mają swoje miejsce w przemyśle spożywczym i nigdzie się nie wybierają. Właśnie takie stare, sprawdzone metody możemy zastosować w wędzeniu.

Tradycyjna komora wędzarnicza spełnia swoją funkcję dzięki palenisku ze stali nierdzewnej, w którym powoli spala się polana drzew liściastych. Powstający z nich dym, przeprowadzany dolnym kanałem i okalający przesuwające się spożywcze produkty, nadaje żywności niepowtarzalnego smaku i zapachu.

Oczywiście nie wszyscy są zwolennikami tradycyjnych metod, które wymagają, by pilnować, aby czasem nie wygasło palenisko. Dla niecierpliwych istnieją też nowocześniejsze urządzenia i zaraz się nimi zajmiemy.

2. Komora wędzarniczo-parzelnicza

Takie urządzenie służy do obróbki termicznej żywności, a konkretnie mięsa, wszelkiego rodzaju wędlin, ryb, drobiu czy chociażby serów. „Obróbka termiczna” to termin dość enigmatyczny – co konkretnie się za nim kryje? Otóż obejmuje on takie procesy jak suszenie, wędzenie, pieczenie, parzenie oraz schładzanie. A jeśli komuś jeszcze byłoby tego mało, sprzęt można doposażyć w grzałki elektryczne lub palniki, dzięki czemu komora wędzarniczo-parzelnicza może też pełnić rolę piekarnika.

Dobrze wykonana komora wędzarniczo-parzelnicza składa się z elementów izolowanych termicznie (optymalna izolacja ścian ma grubość około pięćdziesięciu milimetrów, a drzwi – dwa razy więcej).

Komory mają budowę modułową, a każdy moduł powinien zawierać wymiennik ciepła, wentylator oraz układy: wylotowy, produkcji pary, zasysający dym, zasysający świeże powietrze, produkcji pary i zimnego suszenia, niektóre dodatkowo są wyposażone w układy cyrkulacji horyzontalnej i chłodzenia dymu.

Urządzenia tego typu są całkowicie zautomatyzowane, zaś proces wędzenia przebiega w nich dzięki równomiernie rozprowadzanemu dymowi z dymogeneratora wykorzystującego wióry. Ingerencja ludzka jest ograniczona do wprowadzenia odpowiednich ustawień. Nawet czyszczenie komory odbywa się automatycznie, za pomocą dozownika płynu i dysz myjących.

Warto wspomnieć o tym, że nowoczesne i tradycyjne metody wędzenia nie muszą się wcale wykluczać. Można je połączyć dzięki komorom hybrydowym. W urządzeniach tego rodzaju dym wytwarzany jest tradycyjnie dzięki palenisku, ale już system jego cyrkulacji jest zautomatyzowany, co pozwala osiągnąć optymalne i w pełni powtarzalne warunki wewnątrz komory. W ten oto sposób tradycja łączy się z wygodą.

3. Kocioł warzelny

W jednomisowym lub dwumisowym kotle warzelnym gotujemy mięso i wędliny. Można go także z powodzeniem wykorzystać do topienia tłuszczów. Wysokiej klasy kotły warzelne wykonuje się z kwasoodpornej stali, która naturalnie musi być też izolowana termicznie. Ogrzewane są gazowo lub elektrycznie. Mogą pracować automatycznie – taki tryb zapewnia powtarzalność procesów przy jak najmniejszej potrzebie ludzkiej ingerencji.

Dostępne są także kotły warzelne z mieszadłem. A po cóż takie dodatkowe udogodnienie? Otóż tego rodzaju mieszadło pozwala uzyskać jednolitą konsystencję spożywczych wyrobów, co jest bardzo w cenie przy przygotowywaniu sosów, zup, smalcu czy chociażby przetworów owocowych, takich jak konfitury i musy. W zależności od konkretnego produktu i efektu, jaki zamierzamy osiągnąć, mieszadła są wymienialne i mają różnorakie rodzaje.

4. Mieszałka

Mieszałka może być otwarta albo próżniowa, łopatkowa lub tak zwanego typu Z, ale bez względu na rodzaj służy do mieszania takich produktów spożywczych jak warzywa i owoce, sosy, konserwy czy farsz mięsny. Urządzenie takie zaopatrzone jest standardowo w dwa przeciwbieżne mieszadła spięte łańcuchową przekładnią. To od nich zależy, czy maszyna będzie się dobrze sprawdzać w swojej roli.

5. Myjka do pojemników

W przemyśle spożywczym trzeba nie tylko przygotowywać gastronomiczne produkty, ale także dbać o swoje narzędzia pracy. W tym na przykład o czystość aluminiowych i plastikowych pojemników. Ręczne mycie byłoby nie tylko czasochłonne, ale i wysoce nieekonomiczne. Dlatego też stworzono myjkę pojemników, dzięki której cały proces przebiega szybko i w dużej mierze automatycznie, co pozwala zaoszczędzić na wodzie i energii.

Pojemniki są obmywane strumieniami wody pod ciśnieniem z każdej strony. Myjki posiadają dozowniki detergentów, pobieranych automatycznie i mieszanych z wodą w optymalnych proporcjach. Obieg wody jest zamknięty, tylko w razie konieczności jest ona uzupełniana – stąd też między innymi bierze się oszczędność.

Sprzęt ten posiada także moduł płuczący oraz suszący – oba te procesy odbywają się dzięki specjalnym dyszom z wodą lub, odpowiednio, mocno wydmuchiwanym powietrzem.

Specjalne prowadnice sprawiają, że proces, jak już wspomnieliśmy, jest w dużej mierze automatyczny – wystarczy jedna osoba do obsługi tego urządzenia.

6. Myjka skrzyniopalet

Tak zwane skrzyniopalety, plastikowe i drewniane pojemniki, także trzeba czasem umyć. Do tego celu bardzo pomocna jest myjka skrzyniopalet. Podobnie jak w przypadku wcześniej opisanego urządzenia, także i tutaj mycie odbywa się za pomocą strumieni wody pod znacznym ciśnieniem i tak samo woda krąży w zamkniętym układzie.

Każdorazowo myta a następnie płukana jest tylko jedna skrzyniopaleta, jednak korzystanie z myjki jest opłacalne, bo można dużo zaoszczędzić na wodzie i energii.

7. Linia do produkcji pierogów

Ręczne lepienie pierogów to niewątpliwie sztuka, którą należy kultywować, jednak w przemyśle spożywczym trudno o miejsce na sentymenty, gdyż wymaga on, aby produkować dużo i w miarę możliwości szybko. Ale to nie znaczy przecież, ze również w przemysłowym gotowaniu nie można zachować odrobiny tradycji.

Jak się okazuje, nawet najnowocześniejsza linia do produkcji pierogów, mimo swojego zautomatyzowania, może zachować tradycyjny sposób przyrządzania tego powszechnie lubianego dania – czyli wrzucenie pierogów do gotującej się już wody, poczekanie na wypłynięcie, po odpowiednim czasie odłowienie ich, odcedzenie i hartowanie zimną wodą.

Sposób przyrządzania więc jest tutaj jak najbardziej tradycyjny, jednakże zmechanizowanie go pociąga za sobą sporo korzyści – to nie tylko oszczędność czasu, ale także energii i wody. Czegóż można chcieć więcej?

Naturalnie taka automatyzacja pozostawia naprawdę szerokie pole manewru w zakresie temperatury czy choćby czasu gotowania, które można dowolnie ustawić. A jeżeli dobierzemy optymalne ustawienia, będziemy mieli pewność, że pierogi nigdy nie będą niedogotowane czy rozgotowane – w końcu proces ich powstawania zawsze będzie przebiegał tak samo, jako że nie będzie tu wchodził w grę czynnik ludzki. Który to, jak powszechnie wiadomo, czasem może zawieść.

Warto właśnie wybrać taką linię produkcyjną, w której pierogi wrzuca się bezpośrednio do wody, bez wcześniejszego układania ich na taśmie, jako że to może powodować ich odkształcenia. Ważne też, żeby urządzenie miało funkcję mieszania pierogów, bo w przeciwnym razie mogą się one sklejać.

Linia do produkcji pierogów to złożone urządzenie, a w jego skład – choć to może się różnić w zależności od modelu – najczęściej wchodzą takie elementy jak formierka pierogów, stół formowania, transporter wrzutowy, maszyna gotująca, wanna lub prysznic hartujący, sekcja schładzająca i sekcja susząca.

Warto dodać, że nie tylko pierogi można dzięki takiemu sprzętowi produkować. Równie dobrze nadaje się on także do pracy przy tworzeniu klusek, kopytek, pyz, jak i wszelkich innych mącznych produktów.

8. Linia do smażenia

Dzięki temu urządzeniu smażenie staje się o wiele łatwiejsze. Jego najważniejszymi elementami są przesuwająca się taśma, której prędkość można regulować, oraz oczywiście sam smażalnik. Warto zwrócić uwagę na transporter, który ma zadbać o najodpowiedniejsze zanurzenie poddawanych smażeniu wyrobów we fryturze.

Przez wzgląd na bezpieczeństwo pracowników – w końcu w grę wchodzą tu płyny, którymi się można poważnie oparzyć – ważnym elementem urządzenia jest osłona. Pełni ona zresztą także dodatkową funkcję, zapobiegając zbyt dużej utracie ciepła wewnątrz misy.

To oczywiście ma duży wpływ na oszczędność, tak samo jak i niezwykła wydajność tego rodzaju urządzeń, która bardzo pomaga zaoszczędzić na energii i czasie.

9. Wirówka do odsączania kapusty

Jak szybko i skutecznie odsączyć sok z kiszonej kapusty? Są na to różne sposoby, ale oczywiście najlepiej dzięki wirówce. Taki sprzęt składa się z korpusu, komory pędu, w której kapusta (ale i inne warzywa czy owoce) są odwirowywane, misy głównej, zabezpieczającej pokrywy i wreszcie panelu sterowniczego. Przydatna jest też funkcja programowania czasowego.

10. Masownica próżniowa

To urządzenie jest używane do obróbki mięsa. Chodzi tu przede wszystkim o uszlachetnienie mięsa poprzez masowanie i delikatne mieszanie, co nadaje wyrobom elastyczności. Spiralnie umieszczone mieszadła poddają mięso temu procesowi w szczelnym bębnie. Parametry, które można dowolnie ustawić, to czas włączenia i wyłączenia oraz trwania kolejnych cykli procesu, a także prędkość i kierunek obrotów bębna, a wreszcie i samo podciśnienie w komorze.

11. Komora dojrzewalnicza

Sery, mięsa i wędliny potrzebują czasu, by dojrzeć. Nie tylko zresztą czasu, ale i odpowiedniego miejsca. Miejscem zaprojektowanym z myślą o takim właśnie celu jest komora dojrzewalnicza.

Jest to rodzaj szczelnego pomieszczenia, w którym stale utrzymywane są niezmienne warunki, takie jak temperatura i wilgotność powietrza, a także jego cyrkulacja. Warunki te są zapewniane dzięki dyszom kanałów nadmuchowych i ssących, a o właściwy obieg powietrza dba specjalny wentylator.

12. Wilk masarski

To urządzenie służy do rozdrabniania mięsa. Z tak zwanej misy załadowczej dostaje się ono na podajnik ślimakowy, który następnie transportuje je do zespołu tnącego, na który składają się stalowe noże (standardowo czteroskrzydełkowe, ale sprzęt tego typu można też doposażyć w inne ich rodzaje), pierścienie regulujące i siatki.

Ale o jakiego rodzaju obróbce mięsa w ogóle jest tutaj mowa? Trzeba przyznać, że możliwości jest wiele, zależnie od ustawień urządzenia. Wilk masarski pozwala nawet na zmielenie zamrożonego mięsa czy odseparowanie kości.

13. Stół rozbiorowy

Stół rozbiorowy, zgodnie ze swoją nazwą, przeznaczony jest oczywiście do rozbioru mięsa. Dobre urządzenie tego typu posiada taśmociąg z taśmą wykonaną ze stali nierdzewnej lub tworzyw sztucznych, której prędkość da się regulować i, co za tym idzie, dostosować do swojego rytmu pracy. Blat stołu może być stały albo wymienny. Dostępne są także stoły wielopoziomowe.

14. Szczeciniarka

W procesie obróbki mięsa wieprzowego trzeba z tuszy usunąć szczecinę – bez tego ani rusz. Właśnie do tego celu służy szczeciniarka. Taki proces odbywa się dzięki specjalnym wałom, które wprawione w ruch obrotowy oczyszczają mięso za pomocą tak zwanych łap szczecinujących.

Załadunek tuszy mógłby nastręczyć pewnych problemów, dlatego właśnie w tego typu urządzeniach instaluje się ruchomy wybierak, który pomaga się uporać z tym zadaniem. Takie usprawnienie pozwala też utrzymać poddawaną obróbce tuszę w odpowiedniej i niezmiennej odległości od łap szczecinujących.

Utrzymaniu czystości podczas takiego procesu służy parę udogodnień, takich jak specjalny prysznic. Trzeba też zwrócić uwagę na to, czy ukształtowanie wewnętrznej strony szczeciniarki jest wykonane tak, by zapobiegać zaleganiu resztek szczeciny.

Z reguły użytkownik ma możliwość, by dowolnie regulować prędkość obrotu wałów w urządzeniu – na pulpicie sterowniczym powinna być dostępna taka funkcja.